La production verticalisée est le fondement qui nous permet de rêver, de concevoir et de réaliser sans limites.

Département Bois

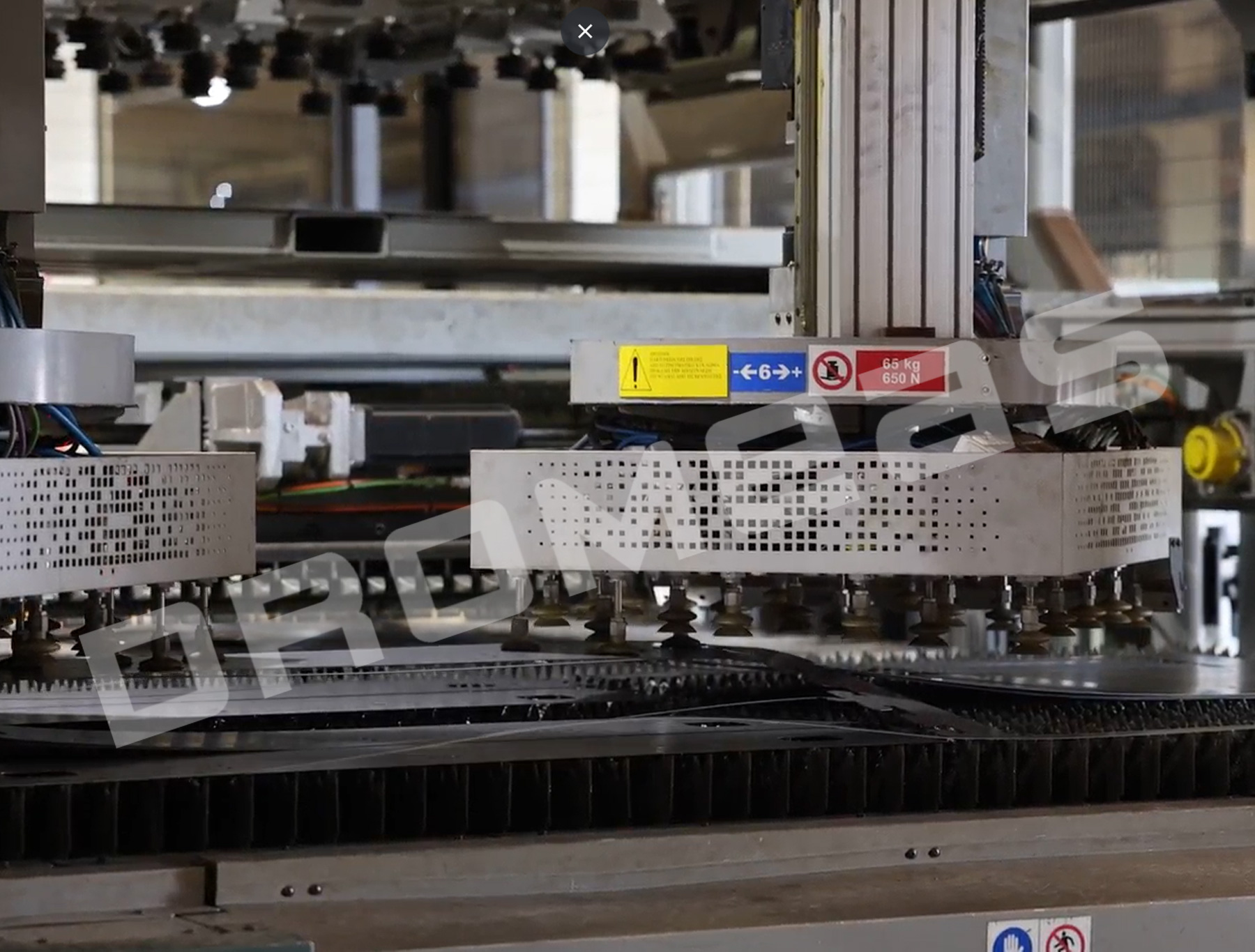

DROMEAS dispose d’une unité de traitement du bois ultramoderne équipée de machines à la pointe de la technologie provenant des meilleurs fabricants mondiaux.

Le processus productive contient :

- Découpe de surfaces en différentes formes et dimensions. Cette catégorie contient la machine de découpe de la matière première, contrôlée par un ordinateur central de la direction de la production, qui permet d’optimiser les découpes en fonction des stocks et des commandes de production en cours.

- Finition périphérique des surfaces

- Revêtement des surfaces avec HPL, PVC ou placage.

Deux machines d’enduction de bande marginale fonctionnent à très grande capacité par équipe. Pour l’enduction de surfaces courbes, deux centres d’usinage fonctionnent pour des pièces finies en grandes quantités.

- Préservation de précision

- Peinture de surface à la laque ou au vernis. Pour la peinture des surfaces en bois et en verre, une machine automatisée d’application et de séchage de la peinture est utilisée, équipée d’un système de climatisation et de rayons infrarouges, avec une productivité accrue par équipe.

• Contrôle et emballage des pièces

Toutes les opérations ci-dessus sont réalisées à l’aide d’un guidage électronique, garantissant un contrôle absolu de la répétabilité et une qualité constante de la production. La productivité de l’usine en produits mélaminés entièrement usinés, découpés, finis sur les bords et percés s’élève à 130 m3 de matière première, soit l’équivalent de 5 000 à 6 000 pièces de surface de bureau par période de huit heures. Les sections de vernissage à la laque ainsi que la section de contrôle et d’emballage ont une productivité tout aussi élevée.

Département Métal

Dromeas dispose d’une unité ultramoderne de traitement de l’acier et de l’aluminium.

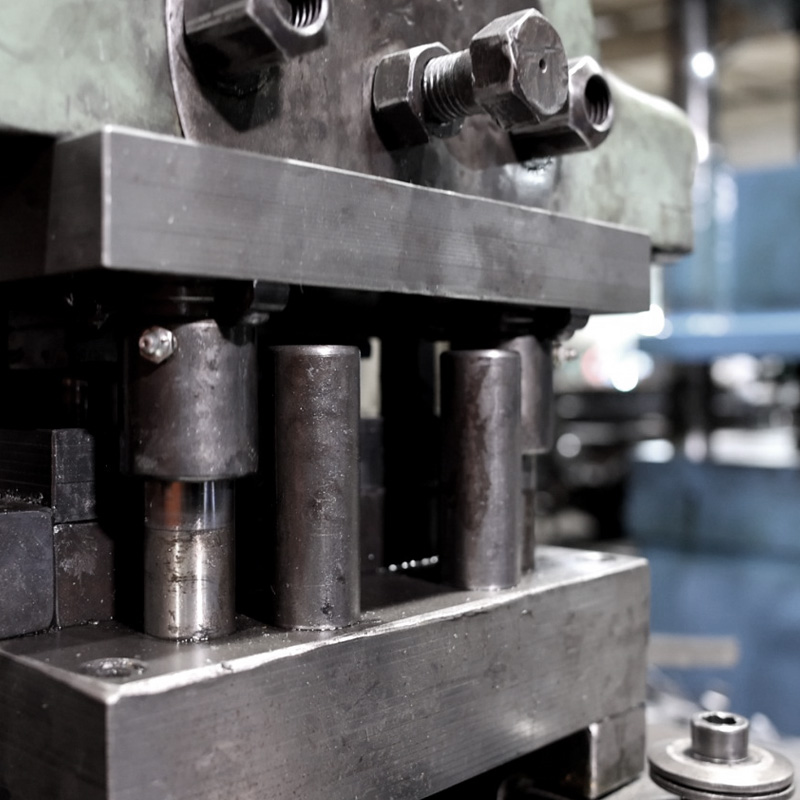

L’unité de traitement de l’acier est équipée de machines modernes pour la découpe, le perçage, le formage et le soudage de surfaces en acier, de tubes et de divers profilés.

Les découpes et les perforations sont réalisées à l’aide de machines LASER de dernière technologie, ainsi que par cisaillement à commande électronique.

Les formages sont réalisés soit à l’aide de machines à guidage électronique, soit à l’aide de moules de formage sous pression. Les formages de tubes sont réalisés à l’aide d’une machine robotisée à cinq axes entièrement guidés.

Les soudures sont réalisées à l’aide de machines robotisées de haute précision et de soudage de qualité. L’unité de traitement de l’acier produit également des microcomposants spéciaux de tour, destinés à l’assemblage de divers mécanismes de sièges et de pièces de mobilier.

Département Moulage d’ aluminum

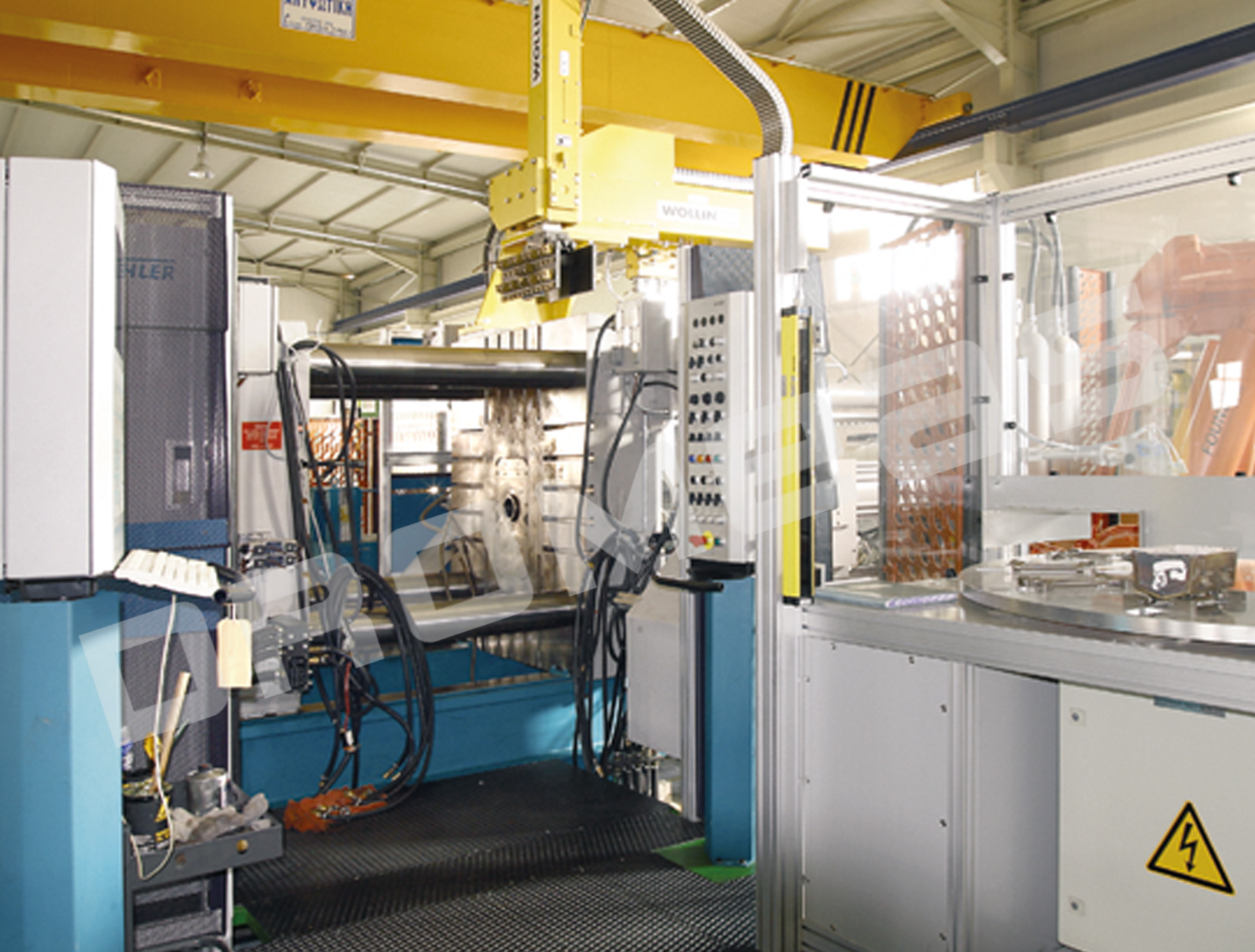

Le département de moulage de l’aluminium est équipé de machines à la pointe de la technologie. Le moulage de l’aluminium s’effectue sous forme liquide et semi-solide (SEMISOLID) dans des moules spéciaux sous une pression de 700 °C ±20, tandis que le moulage ZAMAC s’effectue à 420 °C. Tous les paramètres de coulée sont contrôlés électroniquement afin de garantir la qualité constante des pièces moulées.

Le moulage en forme semi-solide (SEMISOLID) est une procédure de nouvelle génération qui permet au produit final d’atteindre une résistance à la fatigue équivalente à celle de l’acier. Cette méthode repose sur la modification de la structure moléculaire interne de l’aluminium qui, afin d’être conservée sans revenir à sa structure naturelle, doit être moulée sous forme semi-solide (SEMISOLID). Ce procédé de moulage est très spécialisé, nous l’utilisons lorsque nous voulons remplacer des composants lourds en acier par des composants légers en aluminium ayant la même résistance que l’acier (elle est principalement utilisée dans l’industrie automobile pour réduire le poids des véhicules tout en conservant la résistance du métal au même niveau). Après le moulage, sont effectués un usinage mécanique, un sablage, un perçage et un lavage.

Le département dispose également d’une section de polissage des surfaces des pièces en aluminium à l’aide d’un processus robotisé et d’un résultat impeccable. De plus, l’unité de moulage est équipée d’un laboratoire complet de contrôle qualité qui comprend :

- Analyse de la composition de la matière première

- Radiographie aux rayons X de la structure interne des composants.

C. Mesure dimensionnelle complète et précise des composants.

Département Plastique & Polyuréthane

Moulage de pièces en plastique

Le moulage des pièces en plastique est réalisé à l’aide de machines à injection (INJECTION) dans des moules spéciaux. Pour garantir la qualité de la production des composants en plastique, DROMEAS dispose de 7 machines de différentes tailles, à la pointe de la technologie, avec un contrôle complet de tous les paramètres pendant le processus de moulage. Les matières premières des composants en plastique présentent un large éventail de caractéristiques techniques et de propriétés mécaniques en fonction de l’utilisation du composant, la recyclabilité étant toujours une priorité pour la protection de l’environnement.

Moulage de polyuréthane

Le moulage du polyuréthane est réalisé à l’aide de machines d’injection (INJECTION) dans des moules spéciaux. DROMEAS utilise du polyuréthane moulé pour les revêtements des sièges à haute densité >50kgr/m&³3, afin de préserver au fil du temps l’élasticité et la résistance des revêtements pour un confort et un plaisir maximum.

Dans le département polyuréthane, des composants en polyuréthane semi-rigide pour les accoudoirs de différents types de sièges sont produits selon la même méthode de moulage.

Le département polyuréthane dispose de quatre machines de moulage de différentes tailles.

Département de Tapisserie

Dans le département de tapisserie et d’assemblage des sièges, la tapisserie est cousue et appliquée, et la qualité est contrôlée dans les moindres détails par des artisans expérimentés et talentueux.

Le même département assure l’assemblage des différentes pièces qui sont entièrement produites dans les différents départements de production de DROMEAS.

Un contrôle final des sièges avant l’emballage et l’expédition est également effectué de manière approfondie par un personnel expérimenté.

Département des moules K.E.M.

La société K.E.M. S.A., filiale à 90 % de la société DROMEAS, dispose de ses propres installations ultramodernes dans la zone industrielle de Serrès pour la production de moules métalliques et de pièces détachées de toutes catégories. Son équipement mécanique est à la pointe de la technologie et complet pour la production de pièces et de moules d’injection, de cisaillement et de formage répondant à des normes de qualité élevées.

La société K.E.M. S.A. est d’importance stratégique pour la société Dromeas. Elle contribue très rapidement au développement et à la création de nouveaux produits grâce à ses capacités de conception et de réalisation de nouveaux accessoires et moules, en collaboration avec le département de conception et de développement de DROMEAS.

Pour trouver d’informations supplémentaires, consultez le site web de la société ici.

Département Logistique

La société dispose d’un centre de distribution privé dans la zone commerciale d’Aspropyrgos, à proximité de l’autoroute “Attiki Odos” et du nœud routier d’Aspropyrgos qui permet d’y accéder. La superficie de l’espace de stockage est d’environ 5 000 mètres carrés et dispose de 7 postes de chargement et de déchargement. Il s’agit d’un entrepôt entièrement informatisé dans lequel les marchandises entrantes et sortantes sont contrôlées à l’aide des moyens électroniques les plus modernes.

Les entrepôts d’Aspropyrgos sont utilisés pour répondre aux besoins des clients de l’Attique. Le centre de distribution abrite le personnel technique spécialisé de l’organisation d’Athènes, qui comprend diverses spécialités telles que des monteurs, des ferronniers, des chauffeurs de véhicules de transport, etc.

Recherche & Développement

Recherche, Développement & Conception

On investit aux nouvelles technologies de pointe, dans le but d’allier l’esthétique, l’ergonomie, la qualité et le coût.